Moskau-Saba:

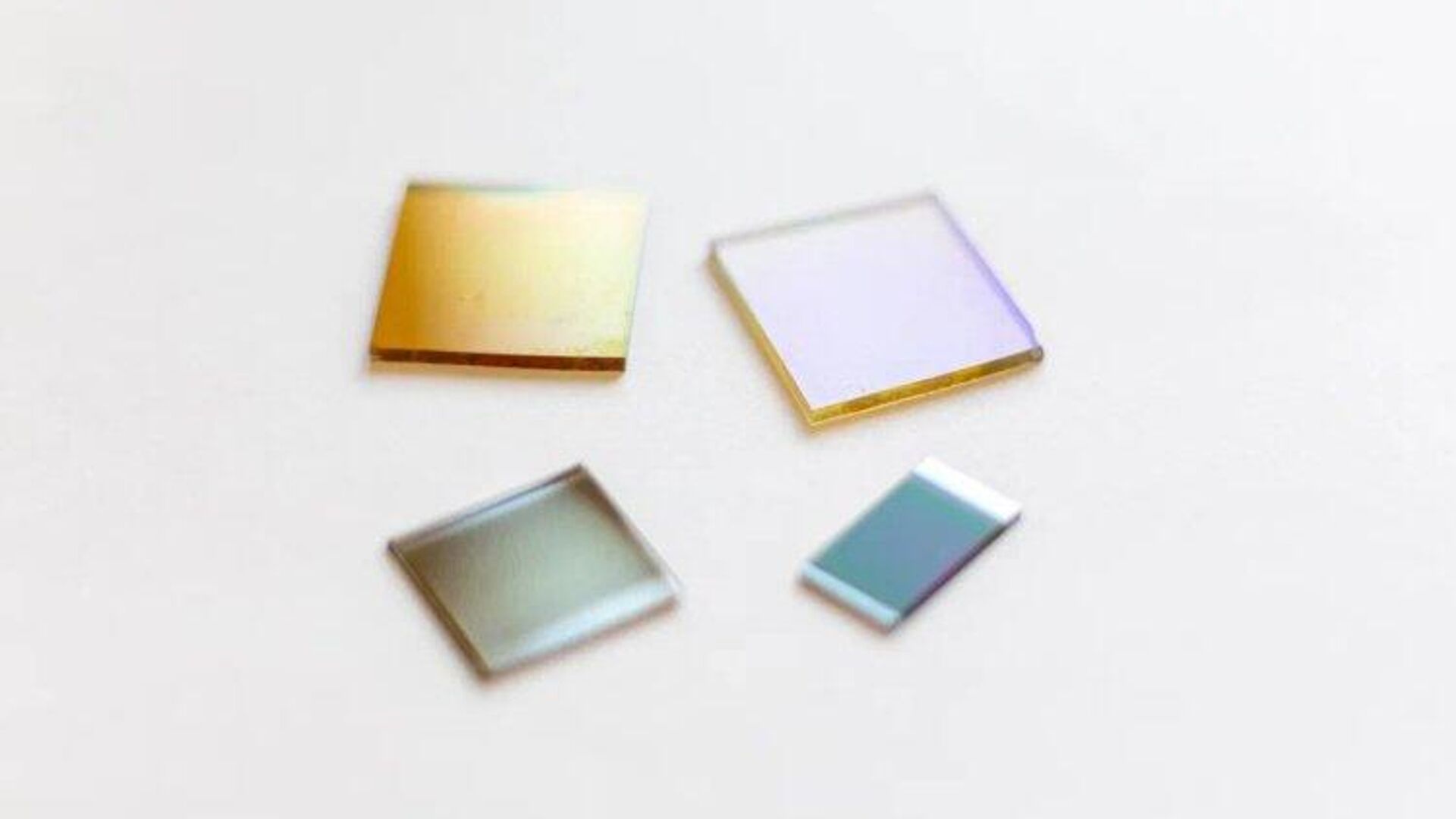

Wissenschaftler der Uralischen Föderalen Universität und des Instituts für Elektrophysik der Ural-Abteilung der Russischen Akademie der Wissenschaften haben eine innovative Beschichtung aus Silizium, Aluminium, Kohlenstoff und Stickstoff entwickelt, die Flugzeugtriebwerkskomponenten bei extremen Temperaturen vor Oxidation schützen kann.

Die Entwicklung vereint niedrige Synthesetemperaturen von bis zu 400 °C, hohe Abscheidungsraten und hohe Härte gleichzeitig. All dies werde die Kosten für die Herstellung von Teilen senken und die Lebensdauer der Triebwerke ziviler Flugzeuge und Hubschrauber verlängern, heißt es auf dem Portal „Scientific Russia“.

Die vom russischen Wissenschaftsfonds unterstützte und in der Zeitschrift Ceramics veröffentlichte Studie weist eine hohe Oxidationsbeständigkeit bei hohen Temperaturen auf.

Dies bedeutet, dass sich in einer sauerstoffhaltigen Umgebung bei Erwärmung aufgrund des Aluminiumgehalts eine Sperrschicht bildet, die verhindert, dass Sauerstoff tief in das geschützte Material eindringt.

Die Schwierigkeit bei der Herstellung solcher mehrkomponentiger Funktionsbeschichtungen liegt darin begründet, dass eine dichte Struktur geschaffen werden muss, die den erforderlichen Gehalt an chemischen Elementen in der Beschichtung aufweist, erklärt Andrey Menschakow, leitender Forscher am Labor für Photovoltaikmaterialien der Uraler Föderalen Universität und am Institut für Elektrophysik der Uraler Niederlassung der Russischen Akademie der Wissenschaften.

Die Beschichtung wurde mithilfe einer Hybridtechnologie erzielt, die Aluminiumverdampfung und Plasmaaktivierung von Organosilizium kombiniert.

Experimente haben gezeigt, dass das neue Material eine Härte von bis zu 31 Gigapascal (vergleichbar mit diamantähnlichen Beschichtungen) und eine dichte, defektfreie Struktur aufweist.

Im Vergleich dazu erfordern herkömmliche Methoden zum Erzeugen solcher Schutzfilme auf der Oberfläche von Turbinenelementen Temperaturen von über 1.000 °C, was häufig zur Bildung verschiedener Defekte führt.

Über zwei Jahre hinweg führten die Wissenschaftler mehr als zehn Testreihen durch und erstellten dabei mehrere hundert Proben.

Den Forschern zufolge war es durch die Wahl optimaler Bedingungen möglich, eine dichte Nanobeschichtungsstruktur mit der gewünschten chemischen Zusammensetzung zu bilden, die die hohen mechanischen Eigenschaften des neuen Verbundwerkstoffs gewährleistet.

„Wir können die Einbaubedingungen in einem weiten Bereich variieren und der Prozess selbst wird bei relativ niedrigen Temperaturen (100, 200, 400 °C) durchgeführt. Dadurch können wir Schutzbeschichtungen nicht nur auf Stahl- und Titanprodukte auftragen, sondern auch auf niedrigschmelzende Materialien wie Polycarbonat“, ergänzte Andrey Menschakow.

Auch hinsichtlich der Erweiterung der Anlage für die industrielle Produktion gibt es für uns keine offensichtlichen Einschränkungen. Dabei kommt es direkt auf die jeweilige Aufgabenstellung an.

Geplant ist, die Beschichtung an echten Komponenten von Gasturbinen und Düsentriebwerken zu testen und die Technologie auch für andere Branchen anzupassen.