Moscú-Saba:

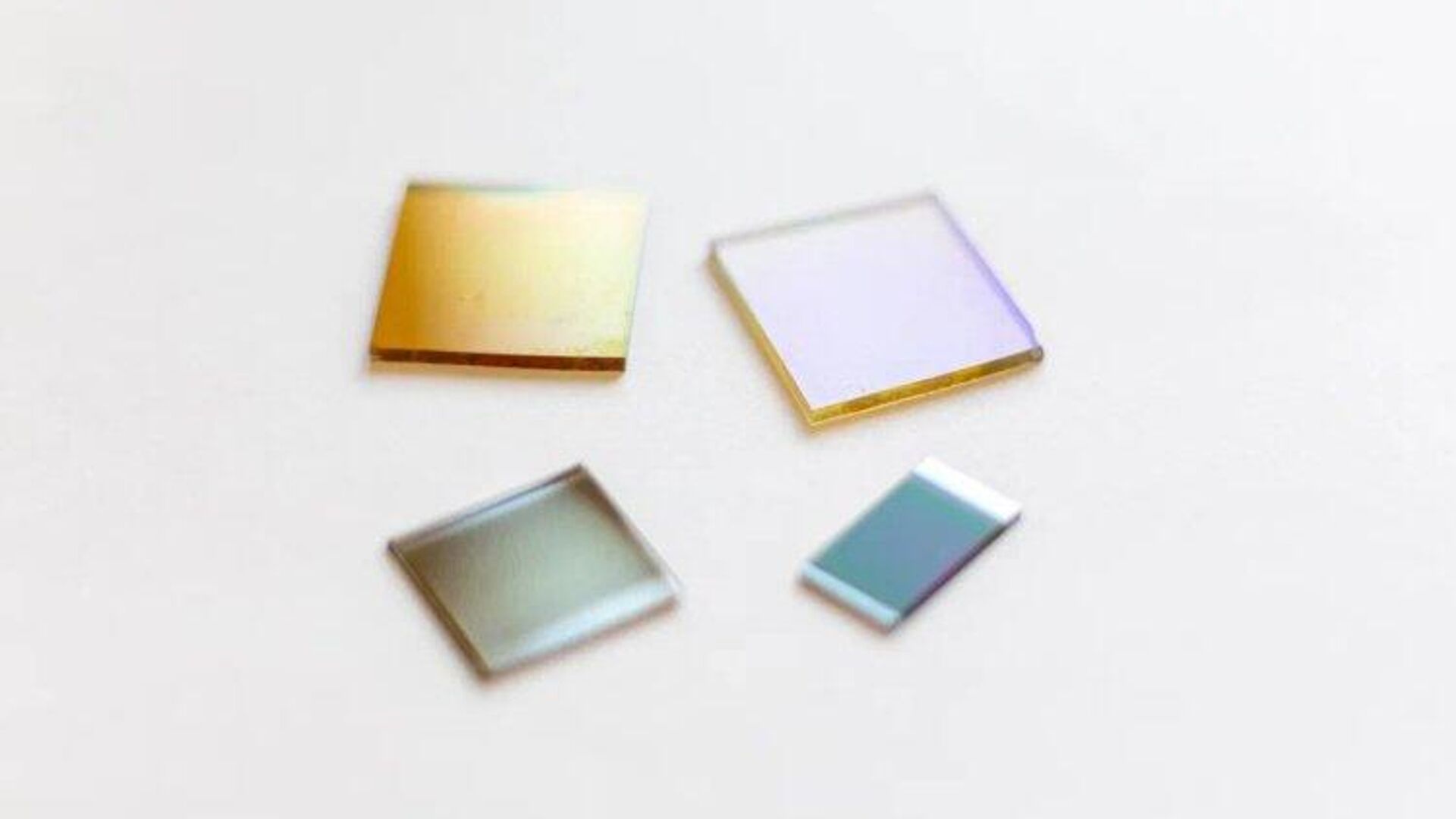

Los Científicos de la Universidad Federal de los Urales y del Instituto de Electrofísica de la Rama Ural de la Academia de Ciencias de Rusia han desarrollado un innovador recubrimiento de silicio, aluminio, carbono y nitrógeno que puede proteger los componentes de los motores de los aviones de la oxidación a temperaturas extremas.

El desarrollo combina simultáneamente bajas temperaturas de síntesis de hasta 400°C, alta tasa de deposición y alta dureza. Todo esto reducirá el coste de fabricación de piezas y prolongará la vida útil de los motores de aviones civiles y helicópteros, según el portal Scientific Russia.

El estudio, apoyado por el Fondo Ruso de Ciencia y publicado en la revista Ceramics, es altamente resistente a la oxidación a altas temperaturas.

Esto significa que en un ambiente que contiene oxígeno, al calentarse, se forma una capa barrera debido al contenido de aluminio, que impide que el oxígeno penetre profundamente en el material protegido.

La dificultad para obtener estos recubrimientos funcionales multicomponentes se debe a la necesidad de crear una estructura densa que contenga el contenido requerido de elementos químicos en el recubrimiento, según Andrey Menshakov, investigador principal del Laboratorio de Materiales Fotovoltaicos de la Universidad Federal de los Urales y del Instituto de Electrofísica de la Rama Ural de la Academia de Ciencias de Rusia.

El recubrimiento se obtuvo utilizando una tecnología híbrida que combina la evaporación de aluminio y la activación de plasma de organosilicio.

Los experimentos han demostrado que el nuevo material tiene una dureza de hasta 31 gigapascales (comparable a los recubrimientos similares al diamante) y una estructura densa y sin defectos.

En comparación, los métodos convencionales para crear dichas películas protectoras en la superficie de los elementos de la turbina requieren temperaturas superiores a 1000 °C, lo que a menudo da lugar a la formación de diversos defectos.

Durante dos años, los científicos realizaron más de diez series de pruebas y crearon varios cientos de muestras.

Según los investigadores, la elección de las condiciones óptimas permitió lograr la formación de una estructura de nano-recubrimiento densa con la composición química deseada, asegurando las altas propiedades mecánicas del nuevo compuesto.

"Podemos variar las condiciones de instalación en un amplio rango, y el proceso en sí se lleva a cabo a temperaturas relativamente bajas (100, 200 y 400 °C). Esto nos permite aplicar recubrimientos protectores no solo a productos de acero y titanio, sino también a materiales de bajo punto de fusión como el policarbonato", añadió Andrey Menshakov.

Tampoco enfrentamos ninguna restricción obvia a la hora de ampliar la instalación para la producción industrial; En este caso, todo depende directamente de la tarea en cuestión.

Los planes incluyen probar el recubrimiento en componentes reales de turbinas de gas y motores a reacción, así como adaptar la tecnología para otras industrias.

| more of (Internacional) |